Por Eugenio Pérez Almarales y Yoenis Pompa Silva

Con esa respuesta jocosa dejó clara la realidad de que los materiales usados hace siglos han pasado la prueba del tiempo.

Añejas edificaciones demuestran que los hoy llamados materiales alternativos garantizan una impresionante durabilidad.

Civilizaciones como la egipcia, la romana o la maya utilizaron piedras, ladrillos de barro cocido, madera, cal y tierra para obras que todavía asombran.

La Gran Pirámide de Giza -en Egipto-, erigida con piedra caliza y granito, lleva más de cuatro mil 500 años a la intemperie, y es una de las maravillas del mundo antiguo, por ejemplo.

Y en la América nuestra, los mayas edificaron asombrosas obras, que perviven, utilizando piedra caliza y mortero de cal, como el famoso Templo de Kukulkán, en Chichén Itzá, con más de ocho siglos.

LAS MARAVILLAS NUESTRAS

Esa realidad y la crisis que los cubanos de entonces decidieron enfrentar ante el desmoronamiento del socialismo europeo, fueron inspiración, en la década de los años 90, del pasado siglo, para la constitución del Grupo de Desarrollo de la Construcción (GDC), de Granma.

El colectivo, liderado por Ignacio Rodríguez Navarro (fallecido), quien merece un monumento o, cuando, menos, que su nombre identifique a algún combinado de tales recursos, se propuso demostrar que en las peores circunstancias hay soluciones, si no faltan arrojo, iniciativa, inteligencia y trabajo en equipo, y lo logró.

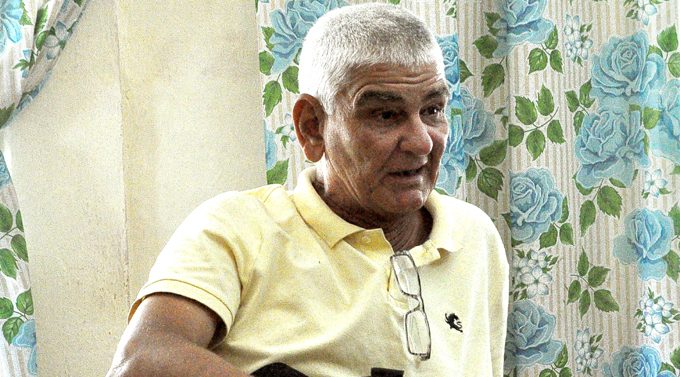

Uno de los integrantes de aquella “tropa” élite fue Leonardo Calderíus Espinosa, ingeniero graduado en el Instituto D.I. Mendeléyev, en la Unión Soviética, en la especialidad de producción de cerámica y refractarios.

Entrevistado por La Demajagua, dedicó sus primeras palabras a evocar a Ignacio y a otros compañeros de lucha: Salvador Migueles Cabrera (Lolo, también fallecido), Ángel Hung Pérez, Paula Vázquez, Carlos Martínez Barreiro, Mercedes Mariña, Miguel Bermúdez Oliver (fallecido), Angel Jerez, Seferino (muy importante en el levantamiento de yacimientos minerales), Bernardo Figueredo, Legrá, Ángel Villalón, Carlos La Rosa…

“Una curiosidad principal acerca del GDC es que surgió espontáneamente, a partir de la iniciativa de Rodríguez Navarro, quien dirigía el Sectorial de la Construcción del Poder Popular”, apunta Calderíus Espinosa.

Rememora que Ignacio comenzó a aglutinar profesionales de diferentes organismos, y sumó a ingenieros, arquitectos y a técnicos de la Empai 15 (hoy Crearq), de la Escuela de capacitación del MICONS…

“Yo me uní después de la presa Cauto del Paso, como también Lolo. Me dediqué a la parte de la cerámica, de los hornos…, en la investigación de suelos; trabajamos de conjunto, arquitectura e ingeniería.

“Tuvimos detractores, pero demostramos que se podía; se hizo un censo de los recursos de la provincia, territorio a territorio, yacimiento por yacimiento; y hubo producciones en esos años aun mayores que las que se obtienen hoy.

“Se mantuvo una producción estable de ladrillos, en volúmenes más altos que los actuales, en el sistema estatal.

Surgió el bloque de tierra comprimida que, lamentablemente, por indisciplinas tecnológicas, mellaron la aceptación de la población.

“Debía usarse tierras sueltas, a las que a veces había que añadir productos que redujeran la contracción, como arena; a esa mezcla se le agregaba cemento, en proporciones desde uno de cemento por seis de la mezcla, hasta uno de cemento por 10 de la mezcla, en dependencia del destino.

“A veces no le echaban la cantidad de cemento que debían; se secaban al sol, cuando debían permanecer, como mínimo, tres días húmedos, para que el cemento reaccionara con el resto de los componentes, además de errores en la colocación”.

NUESTRO VINO

Esperar por que se multiplique la producción nacional de cemento “industrial” -que ocurrirá- o por que el país pueda importar más, no es razonable.

Ante esta realidad, el imperativo es elaborarlo de manera masiva, mientras más cerca de los barrios, mejor.

Comentamos al entrevistado que conocimos de la elaboración de cemento romano en varios sitios de Granma (material que sirve para labores de albañilería: levantar paredes, repellar…)

Y que muchos se ponen las manos en la cabeza: “¿De dónde importamos molinos de bola para lograr la mezcla?”.

Pues no hay que importarlos; esos aparatos deben construirse en cada lugar; no es una utopía, ya Granma los tuvo.

Vimos fabricarlo en Jiguaní (1995), donde se construyó uno a partir de dos hormigoneras en desuso, gracias al asesoramiento de Salvador Migueles, quien viajaba diariamente, por sus medios, desde Bayamo. Aunque no es como coser y cantar, haberlos fabricado demuestra irrebatiblemente, que se puede.

Calderíus Espinosa señaló que “la experiencia en esta provincia del llamado cemento romano comenzó con una invitación al Doctor en Ciencias Antonio Rabilero, de la Universidad de Oriente.

Vino, y a partir de ahí se montó un molino de bolas en Loma de Piedra; la cal se tomaba de allí mismo, de la calera de El Horno, artesanal, de buena calidad.

“En una nave se resanó un muro solamente con cemento romano, una pared expuesta a la intemperie, que todavía existe.

“En Mabay se construyó una plataforma con suelo estabilizado (arcilla y cal), compactado; es una tecnología para pequeños pavimentos, en aceras, donde no tengan que soportar grandes pesos, sin embargo, aquel se sometió al paso y estacionamiento de camiones, y soportó muy bien”, recuerda.

“Con la adición de cal –explica-, el suelo deja de ser expansivo, por eso el agua no lo destruye. Esta solución es útil, por ejemplo, para mejorar el suelo para cimentaciones, como en Bayamo, donde muchas veces no se encuentra el estrato resistente –el firme, como se conoce-; en bacheo, si se compacta bien, en caminos…

“Fue fundamental para la producción de cemento romano, la planta que se montó en Angostura, Buey Arriba, aprovechando la existencia allí de un yacimiento de zeolita, que es uno de sus componentes; seconsiguieron resultados relevantes.

“El problema estuvo en que se edificó para trabajar con cal apagada, no con hidrato de cal, que es de gránulos mayores.

“La cal apagada manualmente (como la de la vieja calera de El Horno), era mucho más fina; mientras, el hidrato de cal, semiapagado tecnológicamente, es decir, que no estaba totalmente apagada, tenía el inconveniente de su mayor granulometría, por lo que no se lograba homogenizar con la zeolita; no obstante, el cemento elaborado así, era útil.

“No se incluyó un molino intermedio, para disminuir la granulometría del hidrato de cal procedente de Santa Rita.

Indagamos sobre la existencia de materia prima suficiente, y Calderíus argumentó:

“Jiguaní y Guisa cuentan con amplios yacimientos de rocas calizas, y en menores concentraciones, las hay en El Jardín, de Cauto Cristo; en Manzanillo, Los Letreros, La Demajagua, Las Muchachas; en Campechuela…

“Recuperar la producción de cal es importante, no solo para elaborar cemento romano; pues la verdadera macilla para la construcción, para la restauración de edificaciones, es de cal, no de marmolina, la cual tiende a agrietarse, a desconcharse. También, de la macilla de cal se produce pintura.

“Debo subrayar que ´el papá´ de los materiales en Granma, es el ladrillo de barro. Puede multiplicarse casi en todas partes, excepto en Niquero, por las características de su arcilla; en Río Cauto, y en la zona de Dos Ríos, en Jiguaní, porque se localizan en la franja hidrorreguladora del río más largo de Cuba.

“Santa Rita tenía un tejar muy bueno, pequeño, de cinco mil ladrillos por quema, 10 mil al mes, pero era suficiente para unas tres casas mensualmente.

“En los primeros años de la década de los 90 se hacían anualmente seis millones y medio de ladrillos en la provincia, del estándar, de 25 por 12, por 6,5 centímetros, y se exigía que no disminuyeran esas dimensiones.

“Además, se hacían ladrillos especiales para restauración y algunas obras que los requerían. También, cuatro mil unidades de tubos de barro y sus conexiones. Los tubos eran pequeños, de 60 centímetros, pero cada tres, tenía un metro.

“A fines de los 90 o principios de los 2000, se hizo una tesis de grado importante, en la que se analizó el bloque de tierra comprimida, en las mejores condiciones de elaboración; bloques de cerámica, de hormigón, para una vivienda de 60 metros cuadrados, desde el diseño, la cimentación hasta la cubierta ligera, y se demostró que lo factible para Bayamo y para toda esta zona era trabajar el ladrillo rojo a vista (sin repellar), con columnas catalanas, con un acero interior, a pesar de la sismicidad.

´BOTAR´ SOLO EL AGUA

“El obstáculo que determinó el estudio fue que no había leña en la zona; pero la respuesta no debe ser no fabricar ni dejar de usar ladrillos, sino coordinar con la Empresa Forestal la plantación de bosques energéticos.

“Con ese fin se fomentó cerca del Parque Granma, frente a una casita de la Forestal, una variedad de bambú que es macizo (Dendrocalamus giganteus). Y hay otras variedades útiles.

“Una buena experiencia, reciente, es de la cooperativa de La Cañada, donde hacen ladrillos huecos, con leña, en un horno modernizado, de alto rendimiento.

La cal que es tan versátil, se puede obtener con materia prima de las abundantes canteras de Guisa y Jiguaní y, también, a partir de desechos de mármol, incluida la marmolina, si se hacen bolas y se hornean o con un horno rotatorio.

¿Qué pasaría si cada municipio tuviera un molino de bolas como aquel de Jiguaní, con capacidad para una tonelada de cemento romano cada ocho horas? Pues dispondría de 600 bolsas al mes. ¿Y si organizaran dos turnos? ¿Y si fueran tres?

Pero se obtiene cemento alternativo no solo con zeolita, sino, también, mezclando cal y ceniza de bagazo de caña.

Comentamos al experto que en aquellos tiempos fuimos testigos de la tan diversa acción del GDC, que no se limitó a lo antes expuesto.

“Así fue; se hicieron hasta cataos eléctricos, de cuchillas, con la parte cerámica hecha por el Grupo de Desarrollo y lo metálico a cargo de la Escuela Técnica General Milanés.

SENTIDO DEL MOMENTO HISTÓRICO

No es el momento de aferrarnos a placas fundidas, ni a bloques de hormigón, ni a pisos lujosos. Materiales nobles y abundantes pueden responder a las necesidades de muchas familias.

Paredes de tablas de palma; de tierra blanca y piedras, erigidas de diversas maneras -como existen hoy en grandes ciudades-, con encofrados en cuyas entrañas crecen los muros, son posibilidades reales; como su variante de bloques machihembrados, que ahorran en su constitución y en las juntas.

También, los ladrillos de arcilla y paja, sin quemar, que aún se usan en España y en otras muchas naciones.

Asimismo, techumbres de diversos materiales -según la zona en la que se levante el inmueble-, no son cosa de ciencia ficción ni de “gente pobre”.

Cerca del crucero del ferrocarril, en Jiguaní, una casa permanece techada desde hace casi 30 años con tejas tevi, elaboradas en aquel municipio, con cemento P-350, que puede dedicarse a ese fin, si se logran soluciones como las descritas para levantar muros…

Tejas criollas -de barro-, bóvedas de ladrillos, cubiertas de yarey, de guano… fueron y son alternativas, siempre que se ejecuten cumpliendo las recomendaciones técnicas.

El bambú, ese que crece a orillas de muchos de nuestros ríos, es una fuente multifacética de soluciones: “columnas”, paredes, “tejados”, puertas, ventanas, muebles… pueden elaborarse con esa gramínea resistente, capaz de crecer a una velocidad asombrosa. En Bayamo se fomentó, en la cercanía del arroyo Manegua.

Edificios lujosos, como viviendas, hoteles y otras instituciones públicas, se construyen, hoy, con bambú.

LOMA DE PIEDRA, RENACE UN SÍMBOLO

En el combinado de producción de materiales de la construcción de Loma de Piedra, renacen varias de las mejores experiencias, de lo cual nos habló Braudilio Gamboa Ramírez, director en funciones de la entidad.

Señaló que se ultiman los detalles para la puesta en marcha de un horno eficiente, en el que producirán ladrillos, rasillas, celosía y tubos de barro.

“Comenzamos con la elaboración de áridos, y ya tenemos un horno artesanal para obtener cal, que ha producido (hasta nuestra visita, esta semana) cinco toneladas, igualmente, recuperamos la fabricación de bloques machihembrado”, apuntó.

Gamboa destacó que en la década de los años 90, del siglo precedente, llegaron a entregar los componentes de cinco casas Sandino por jornada, cuando fue ineludible multiplicar la construcción de viviendas para quienes residían en el área que ocupa la presa Cauto del Paso.

Agrega que a la falta de materia prima, brigadas constructoras de esa unidad laboran en la construcción de viviendas asignadas por el Gobierno. Ahora tenemos dos en fase de terminación, una pertenece a un combatiente y la otra es para una persona en situación de vulnerabilidad, resaltó.

Destacó, asimismo, la vinculación con nuevos actores económicos para la elaboración de losas de granito pulidas y brilladas, a partir de recuperar una vieja cantera de piedra caliza del lugar.

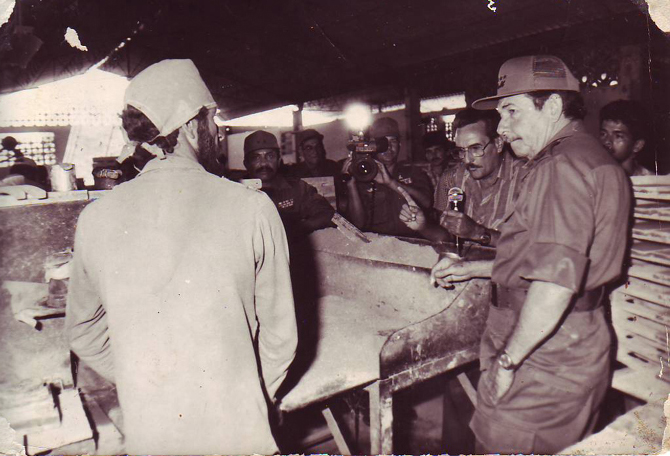

La entidad cuenta con 69 trabajadores y atesora la histórica visita del General de Ejército Raúl Castro Ruz, y del Primer Secretario del Partido y Presidente de la República de Cuba, Miguel Díaz-Canel Bermúdez.

En el sitio, conocimos a Eddy Mustelier del Toro, de 65 años de edad, quien ha dedicado gran parte de su vida a ese establecimiento.

“Llevo 43 años en este centro, 25 de estos en el molino; es un trabajo duro, expuesto a enfermedades respiratorias, pero disfruto lo que hago.

“Trituramos las piedras que salen de la cantera cercana, las cuales se utilizan en la construcción de losas y viviendas”, explicó.

Añadió que a pesar de la complejidad del trabajo, siente a la instalación como su segunda casa.

“Vivo al cruzar la carretera, pero la mayor parte del tiempo la paso aquí, al lado de estas maquinas viejas que guardan los recuerdos de compañeros que ya no están, de visitas, hasta de sonrisas y alegrías por alguna celebración importante”, revive.

Agrega que las manecillas del reloj y el almanaque han gastado sus fuerzas, por lo que se jubilará en unos días.

“Extrañaré mi pala y el ruido de la máquina, y siempre estaré dispuesto a volver, si es preciso”, subraya.

EPÍLOGO

En un mundo cada vez más preocupado por la sostenibilidad y el impacto ambiental, la búsqueda de materiales de construcción alternativos es una prioridad para arquitectos, ingenieros y diseñadores.

La utilización de recursos locales para la producción de materiales de construcción no solo reduce la huella de carbono, sino que también fomenta el desarrollo económico y social de las comunidades.

Producir materiales alternativos, a partir de potencialidades de cada lugar, puede -y debe- transformar el sector en una dirección más sostenible y amigable con el medioambiente.

Cualquiera sabe que los cimientos resultan vitales para sostener cualquier edificación, y Granma tiene una base probada de éxitos en este campo, cuenta con expertos en la construcción y en la producción de materiales y con familias urgidas de resolver sus necesidades, ahora, sin esperar tiempos mejores.